ソリッドワークス(SolidWorks)は非常に機能が豊富にありますので、使っていない機能が多くあるのではないでしょうか。

部品分割機能を使う場面

部品分割機能を使わない方は多いかもしれませんが、私の場合は以下のような場面で使用することがあります。

- 規模の大きな装置の架台およびテーブル板

- 一体構造にできない立体的なカバー

架台とテーブル板の例

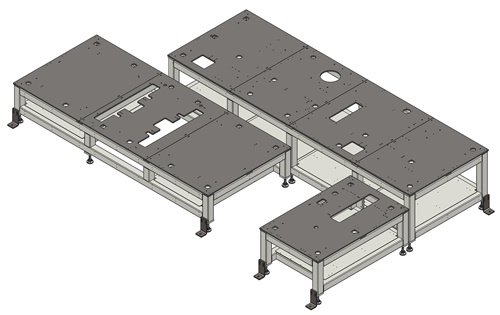

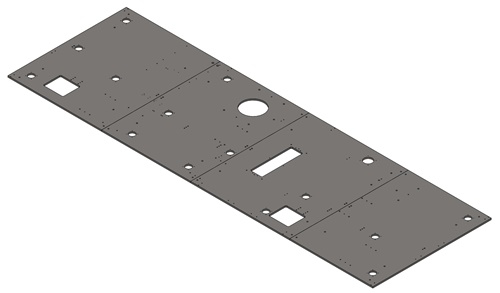

例えば、大きな装置の架台およびテーブル板ですと、下図のような物です。

この装置は、3つの角パイプ構成の架台と、その上に乗る複数のテーブル板で構成されています。

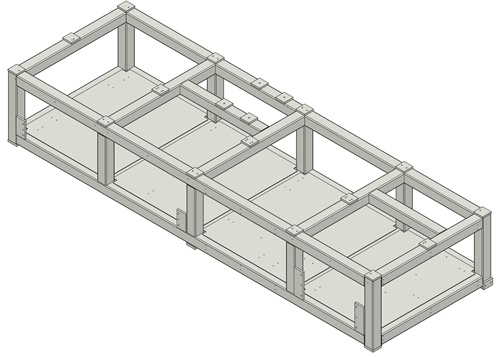

架台の部分は1つの部品モデルで作られていますが、実は部品分割を使用しているわけではなく、単にコンフィギュレーションを使用して、押し出しカットで表示する分割架台のみ表示するようにしています。

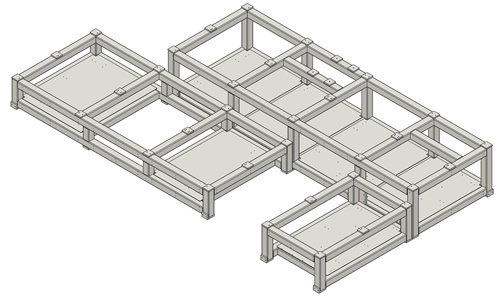

下図が架台ですが、1つのモデルで作成されています。

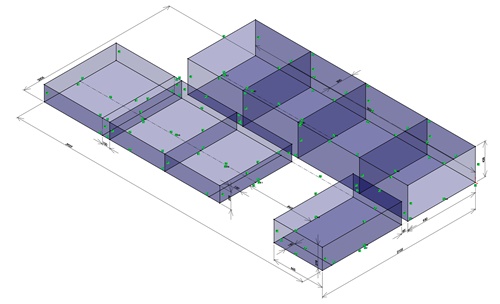

下図は架台の3Dスケッチです。

下図は3つの分割架台の中の1つを表示したものです。

後で分割する理由

「一体でモデルを作成してから後で分割する理由」ですが、「分割架台は互いに関連性があるので、全体を見ながら寸法などを変更すると、関連した部分をまとめて変更できる可能性が高い」と思うからです。

これを最初から別部品で作成しますと、1つの部品の寸法を変更すると、他の部品を開いて変更に対応する必要がでるかもしれません。

テーブル板の分割

このテーブル板のモデル作成には部品分割を利用しています。

下図が一体で作成した全体モデルです。

この板は全体では横3000mmx縦1000mmほどの大きさですので、1枚板では製作できなかったのですが、「穴位置と分割ラインが重ならないようにしなければならないため、予めどこで分割するかを決めにくかった」という理由で、部品分割機能を利用しました。

立体的なカバーの例

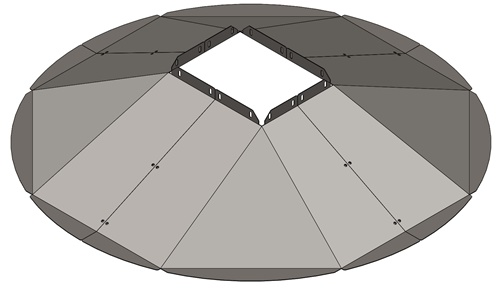

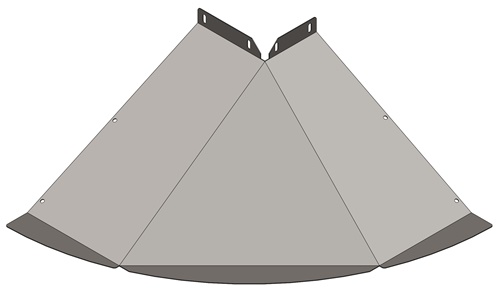

下図がカバーの例です。

1つのカバーを4分割で作成しています。

途中まで全体のモデルを作成して、分割してから穴を追加しています。そして、アセンブリの中でミラーにより勝手違いを作成して、ローカル円形パターンで反対側にコピーしてあります。

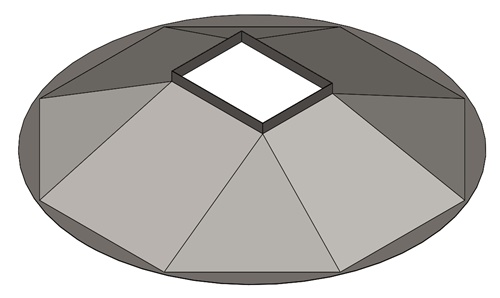

下図が分割前の状態です。

これを部品分割で1/4のモデルを作成します。

簡単な内容になりましたが、お役にたてましたでしょうか。少しでもお役にたてましたら幸いです。

ご覧下さいましてありがとうございました。

以前のソリッドワークス関連の記事→ ソリッドワークスのコンフィギュレーションは使うべきか